皆さん、こんにちは。

表面処理薬品のタイホーです。

以前の記事で、電気亜鉛めっきについて簡単に解説してきました。

前回の記事(電気亜鉛めっきとは?)はこちらからどうぞ

電気亜鉛めっきに興味を持たれた方の中には、実際に電気亜鉛めっきはどうやって行われるのか、気になる方もいらっしゃるのではないでしょうか。

そこで今回は、電気亜鉛っきを弊社研究室で実際に実施してみました。今回は画像多めの記事になっています。電気亜鉛めっきに興味がある方はぜひ、最後までご覧になっていただけたら嬉しいです!

目次

電気亜鉛めっきの処理工程について

< 脱脂 →水洗 >

処理を行いたい金属(=素材:今回は鉄板を使っています)を脱脂液に浸けて油汚れを取り除きます。

脱脂後にはよく水洗して脱脂液を洗い流します。

脱脂液には弊社の薬品・クリーナ108G-Xを使って行いました。

※処理条件 108G_50g/L、60℃_10分 処理

< 塩酸 →水洗 >

素材を300ml/lの塩酸に浸漬(酸洗)してから水洗を行います。

この処理を行うことで金属表面の酸化被膜(スケールと呼んだりもしますね)を取り除きます。

塩酸の後もよく水洗を行いましょう。

※処理条件 塩酸 300ml/l、処理時間3分

< 電解脱脂 →水洗 >

塩酸処理(酸洗)の後の素材を治具にかけた後、電解脱脂処理を行います。

ちなみに治具はこんな感じの物ですね。

電解脱脂処理を行うことで酸洗の後の表面を更に清浄な状態にします。

実は酸洗では金属が溶け出して表面を綺麗にするので、素材中に含まれている塩酸に溶けない物質(炭素とかですね)はそのまま素材表面に残ってしまうことがあります(これをスマットって呼んだりします)。

このスマットを電解脱脂の際に生じる泡の力で取り除きます。

もちろん、終わったら水洗をしっかり行いましょう!

ちなみに電解脱脂剤として弊社薬品エレキレート194を使用しました。

※処理条件 194_50g/l 電流 約3A/dm2、処理時間3分

< めっき →水洗 >

長かった前処理が終わり、いよいよ、めっきです!

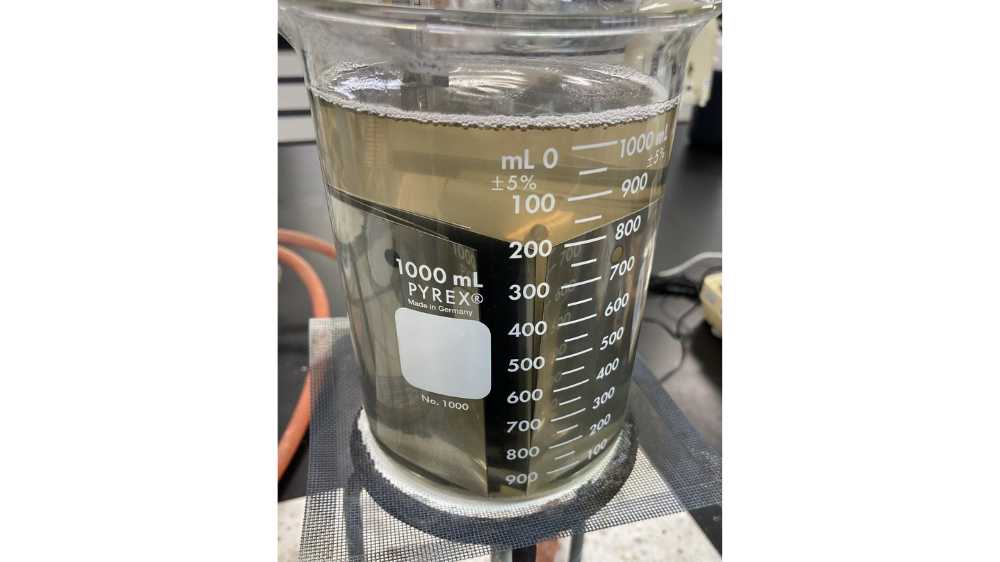

今回はジンケートめっき浴を使って電気亜鉛めっきを行っていきますね。

亜鉛めっきには、シアン化浴、ジンケート浴、塩化浴とあります。

それぞれに合わせて適切な条件でめっきするようにしましょうね。

3種類のめっき浴の違いについて詳しく知りたい方はこちらの記事を参考にどうぞ。

めっきの後も、もちろんしっかり水洗を行います。

(※水洗、水洗と、くどかったですが、とても大切です。前工程の液を次工程に持ち込まないようにしっかり行うようにしましょうね。)

※処理条件 弊社薬品23V使用 約1A/dm2、処理時間25℃_20分

めっき液組成:亜鉛濃度 10g/L 苛性ソーダ 120g/L

めっきあがりはこんな感じ!

今回は後処理を行わないのでめっき上がりの品をそのまま乾燥させました!

まとめ

今回は実際に電気亜鉛めっきを行っている様子を画像、解説してみました。いかがだったでしょうか?

めっきって難しいのかな?って思われていた方々もいたかもしれないですが、こんな感じで簡単にできるものなんですよ。

ご家庭で気軽にとはいきませんが、身近に感じていただけたら嬉しいです。

ただ…実は、工場などで行われる亜鉛めっきはこの後にも工程があります!

今回は長くなりすぎてしまうので、亜鉛めっきを行ったところまでで乾燥させてしまいましたが、本来はこの後に後処理という工程を行ってから乾燥になるんですね。

そちらについても、また今度記事にしていきたいと思いますので、電気亜鉛めっきにご興味がある方は楽しみにお待ちくださいね。

今回の記事が亜鉛めっきや化学、実験などに興味を持つ方に対して、ほんの少しでも参考になれたなら嬉しいです。

それでは、今回も、ここまで読んでいただきありがとうございました!

なお本記事は以前にnoteに掲載していた記事を加筆・訂正したものになります。

関連製品

クリーナ108G-X

浸透性、分散性に優れた強力な脱脂剤で、水洗性が良く、脱脂後の水洗が容易で、更新周期が長いことが特徴です。

エレキレート194

洗浄力に優れ、錆・スマット・バフカス・油等の頑固な汚れの除去に強い電解脱脂剤です。

また高い活性化力備えており、めっきの密着性を向上させることができます。

完全液体タイプのため補給性にも優れます。

パワージンケート23V

不純物に強く、レベリング性・均一性に優れた光沢のある被膜が得られます(静止用)。

その他の電気亜鉛めっき向けの製品はこちらから

<前処理剤>

<亜鉛めっき光沢剤>

<亜鉛めっき後処理剤>