皆さん、こんにちは。

表面処理薬品のタイホーです。

以前の記事で、電気亜鉛めっきについて簡単に解説してきました。

前回の記事(電気亜鉛めっきってどんな処理?)はこちらからどうぞ

今回は亜鉛めっき後の後処理(クロメート、3価クロム化成処理)を研究室で実際に行った様子を交えてご紹介していこうと思います。

今回も画像多めの記事になっています。電気亜鉛めっきに興味がある方はぜひ、最後までご覧になっていただけたら嬉しいです!

まずはおさらいとして、今回実験する、クロメート、3価クロム化成処理について簡単に解説していきます。

ざっくりと確認していきましょう!

目次

クロメートとは?簡単に解説

亜鉛は鉄よりも錆びやすい金属ですが、めっきした亜鉛自体も錆から守りたい。その為に行われるのがクロメート処理です。

クロメート処理は、亜鉛めっきを行った製品を6価クロム酸の液に浸けることで亜鉛めっき表面にクロムを含む不活性な耐食性皮膜を作る処理になります。これにより亜鉛めっきの表面に錆びを発生しにくくしています。

また、クロメート処理することで色調が変わり、白色、虹色、黒色、緑色などといった様々な色を持たせられ外観も向上します。

3価クロム化成処理とは?簡単に解説

亜鉛めっきの耐食性を向上させるクロメート処理には、6価クロム酸を用いますが、6価クロムは毒性、有害性が高い点が問題になっていました。

そこで現在では、6価クロムの代わりに毒性の無い3価クロムを用いた化成処理皮膜を施すのが主流になっています。これを3価クロム化成処理と呼んでいます。3価クロム化成処理を行う事で表面に6価クロムを含まない不活性な耐食性皮膜を生成することができます。

3価クロム化成処理は各薬品メーカーの薬品を用いて処理液を作り、そこに亜鉛めっきした製品を浸漬することで処理を行います。この処理を行うことで亜鉛めっきの錆が発生しにくくなり、白色(青色、黄色)、黒色といった色を持たせることができ、外観の良さも向上します。

<実験>6価クロメート処理を行ってみた!

実際に6価クロメート処理を行ってみた様子をご紹介します。

処理工程は次のとおりです。

めっき処理までは今回は省略しています。

めっき処理の工程や実験の様子を詳しく知りたい方は

こちらの記事(電気亜鉛めっきってどんな処理?) でご紹介しているので読んでみてくださいね!

<水洗 → 硝酸活性化 → 水洗>

亜鉛めっき板(今回は前回ジンケートめっき液で処理した板を使用)を水洗した後、薄い硝酸に浸漬して表面の酸化被膜や汚れを取り除きます(※これを硝酸活性化と呼びます)。めっきしただけの状態の表面は酸化被膜を作りやすいです。この硝酸活性化を行う事で薄皮を1枚剥いたようになり、清浄な表面をむき出しにすることが出来ます。

硝酸活性後には水洗を行います。

※処理条件:硝酸活性化の硝酸濃度 5ml/l

水洗・硝酸活性化の時間は10秒処理

画像:活性化前

画像:活性化後

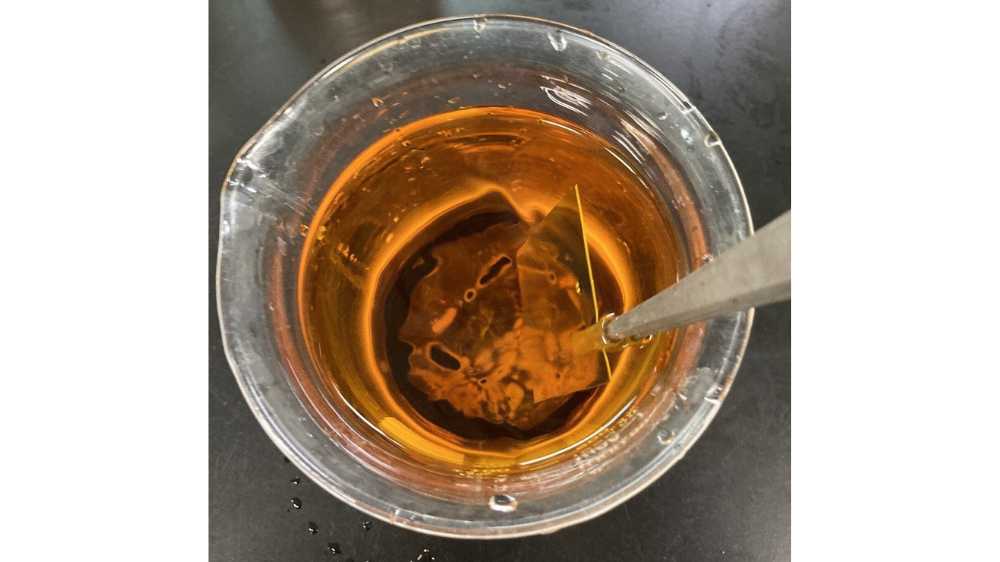

< 6価クロメート処理 → 水洗 >

硝酸活性化後のめっき板を6価クロメート処理液に浸漬し手で撹拌します。具体的にはビーカー中で左右に動かす感じですね。浸漬完了後、水洗を行いました。

※今回は6価クロメート処理の薬品として弊社製品623Bを使用しました。

※処理条件 623B_6ml/L、20℃_30秒処理

水洗の時間は10秒処理

画像:6価クロメート処理中

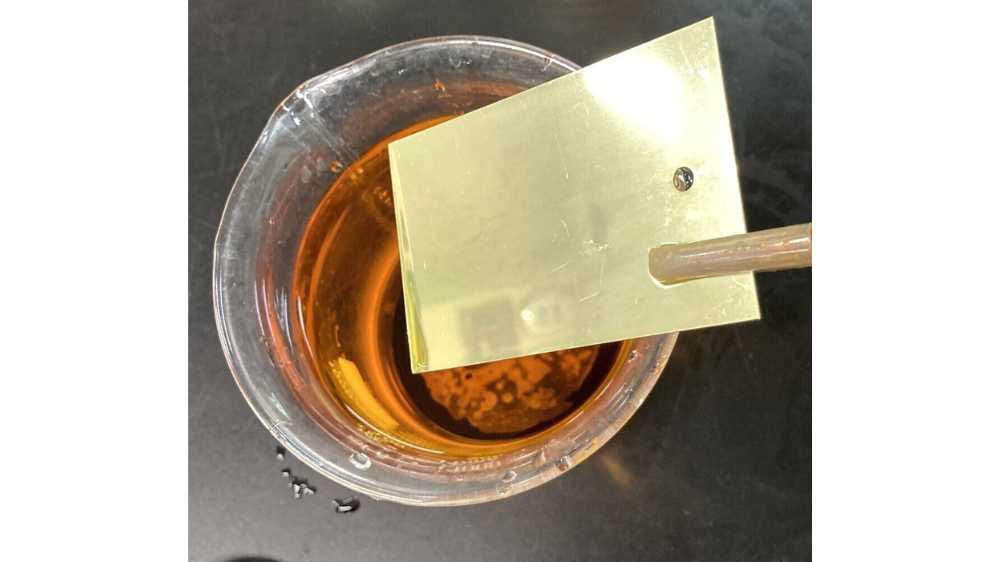

画像:6価クロメート処理後

< 乾燥 >

ドライヤーで乾燥させます。

現場では、振り切りまたは熱風で乾燥を行います。

完成!

画像:6価クロメート処理 乾燥後

<実験>3価クロム化成処理を行ってみた!

続いて、実際に3価クロム化成処理を行ってみた様子をご紹介します。

※3価クロム化成処理の工程までは6価クロメートと同様ですので読み飛ばしていただいても大丈夫です!

処理工程は次のとおりです。

めっき処理までは今回は省略しています。

めっき処理の工程や実験の様子を詳しく知りたい方は

こちらの記事(電気亜鉛めっきってどんな処理?) でご紹介しているので読んでみてくださいね!

<水洗 → 硝酸活性化 → 水洗>

亜鉛めっき板(今回は前回ジンケートめっき液で処理した板を使用)を水洗した後、薄い硝酸に浸漬して表面の酸化被膜や汚れを取り除きます(※これを硝酸活性化と呼びます)。めっきしただけの状態の表面は酸化被膜を作りやすいです。この硝酸活性化を行う事で薄皮を1枚剥いたようになり、清浄な表面をむき出しにすることが出来ます。

硝酸活性後には水洗を行います。

※処理条件:硝酸活性化の硝酸濃度 5ml/l

水洗・硝酸活性化の時間は10秒処理

画像:活性化前

画像:活性化後

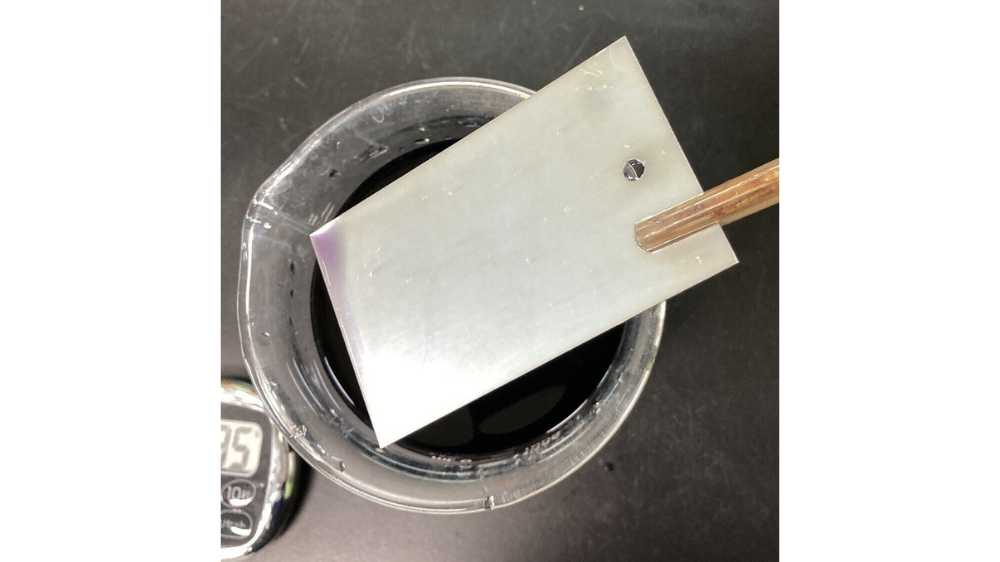

<3価クロム化成処理 → 水洗>

硝酸活性化後のめっき板を3価クロム化成処理液に浸漬し手で撹拌します。具体的にはビーカー中で左右に動かす感じですね。浸漬完了後、水洗を行いました。

※今回は3価クロム化成処理の薬品として弊社製品903HAを使用しました。

※処理条件 903HA_100ml/L、25℃_pH2.0_30秒 処理

水洗の時間は10秒処理

画像:3価クロム化成処理中

画像:3価クロム化成処理後

< 乾燥 >

ドライヤーで乾燥させます。

現場では、振り切りまたは熱風で乾燥を行います。

完成!

画像:3価クロム化成処理 乾燥後

まとめ

今回は実際に、クロメート処理、3価クロム化成処理を後処理している様子を画像付きで解説してみました。

いかがだったでしょうか?

めっきの後にはどんな処理をしているんだろう?って思われていた方々もいたかもしれないですが、こんな感じでクロメート・3価クロム化成処理を行う事で錆にくい処理が施してあるんですね。こういった防錆処理が実は私たちの周りの様々な所で使われています。ご家庭で気軽にとはいきませんが、少しでも身近に感じていただけたら嬉しいです。

今回の記事が亜鉛めっきや化学、実験などに興味を持つ方に対して、ほんの少しでも参考になれたなら嬉しいです。

それでは、今回も、ここまで読んでいただきありがとうございました!

※なお本記事は以前にnoteに掲載していた記事を加筆・訂正したものになります。

関連製品

クリーナ108G-X

浸透性、分散性に優れた強力な脱脂剤で、水洗性が良く、脱脂後の水洗が容易で、更新周期が長いことが特徴です。

エレキレート194

洗浄力に優れ、錆・スマット・バフカス・油等の頑固な汚れの除去に強い電解脱脂剤です。

また高い活性化力備えており、めっきの密着性を向上させることができます。

完全液体タイプのため補給性にも優れます。

パワージンケート23V

不純物に強く、レベリング性・均一性に優れた光沢のある被膜が得られます(静止用)。

パワーコート903H

高耐食性に特化した銀白色化成処理剤。処理条件の調整で色味を調整することが可能です。

その他の電気亜鉛めっき向けの製品はこちらから

<前処理剤>

<亜鉛めっき光沢剤>

<亜鉛めっき後処理剤>